电阻脉冲耐受测试的核心技术要点

电阻脉冲耐受测试不仅是对成品的性能验证,更是从材料、结构设计到制造工艺的综合质量检验手段。随着电子设备工作环境日益复杂,对电阻器的脉冲耐受能力提出了更高要求。本文深入剖析该测试的技术细节与工程实践。

1. 脉冲耐受机理分析

当高能量脉冲施加于电阻器时,局部热效应可能导致电阻体材料熔融、裂纹或氧化,进而引发阻值突变甚至开路。主要失效模式包括:

- 表面碳膜烧蚀(常见于碳膜电阻)

- 金属箔层断裂(金属膜或厚膜电阻)

- 绝缘层击穿导致短路

2. 关键影响因素

| 因素 | 影响机制 | 优化建议 |

|---|---|---|

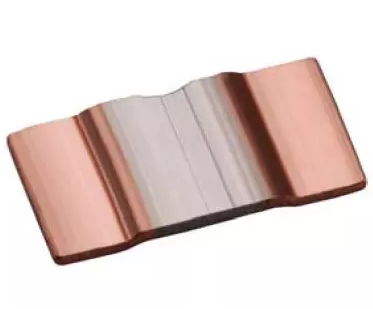

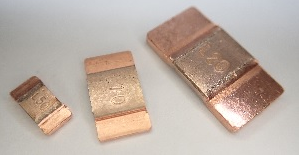

| 材料类型 | 碳膜易烧损,金属膜更耐高温 | 优先选用金属膜或金属箔电阻 |

| 功率额定值 | 额定功率不足易导致热积累 | 选择≥1.5倍实际峰值功率的电阻 |

| 封装结构 | 环氧树脂封装可能产生气泡,引发电弧 | 采用真空灌封或陶瓷封装 |

| 安装方式 | PCB布局不合理易形成寄生电感,加剧电压尖峰 | 缩短走线长度,增加地平面 |

3. 实验室测试设备配置

一套完整的耐脉冲测试系统应包含:

- 高压脉冲发生器(符合IEC 61000-4-5标准)

- 高速示波器(采样率≥100MS/s,带宽≥100MHz)

- 自动测试夹具与温控箱

- 数据采集与分析软件(支持阻值趋势图、脉冲波形记录)

4. 失效案例与改进建议

案例一:某车载电源模块中使用普通碳膜电阻,在雷击试验后出现阻值上升300%,经分析为碳膜层局部烧毁所致。

改进措施:更换为金属膜电阻,并增加瞬态电压抑制二极管(TVS)进行分流保护。

案例二:工业控制器中电阻在连续脉冲测试后发生间歇性短路。

原因分析:PCB焊点存在微裂纹,在热胀冷缩下导致内部导通路径断裂。

解决方案:优化回流焊接工艺,采用无铅焊料+激光焊接辅助,提升机械强度。

5. 未来发展趋势

随着智能化与高集成度的发展,电阻脉冲耐受测试正朝着以下方向演进:

- 多轴复合脉冲模拟(结合电压、电流、温度协同测试)

- AI驱动的失效预测模型建立

- 在线实时监测与自修复功能集成

这些进步将极大提升电子系统的长期稳定性与维护效率。